calcul_transstockeur

[ Remonter ]

[ travee modulepalette ]

[ allees voies ] [ courriel_allee_leveelibre ][ calcul_transstockeur_entraînement ]

[ calcul_transstockeurfrigorifique ]

[ warehouse_designe_exemple ]

[ configuration_stock_exemples ]

|

Cette démonstration est tirée de méthode de calcul visant à l'introduction d'une nouvelle rampe de chargement pour

transstockeur.

Ceci nous montre une des manières de procéder dans un état existant après utilisation des installations sur

une quinzaine d'années. L'évaluation des temps est basées sur exemple

concret, et paramétrable pour un entraînement de calcul, vu que l'ont

suppose avoir tout les chronométrages devant soi dans son entreprise.

Fichier en cour de

préparation. contacteznous pour

signalement et tout clin d'oeil SVP, merci.

Fichier en cour de

préparation. contacteznous pour

signalement et tout clin d'oeil SVP, merci.

En bas de page vous avez un

stock virtuel proposé par un site de fabriquant, voir

en bas de page

ainsi que des exemples de chariots

et transstockeur sous format vidéos et images.

Autre

document d'entraînement calcul stockage:

Fichiers

à voir aussi :

Nouveau

bases_standardsmanutention

10/04/2004

New:

Le calcul des temps opératoires.

Page annexe 27/12/2003

modeles_stock automatique.htm

08/11/2003

modeles_stock automatique.htm

08/11/2003

calcul_transstockeurfrigorifique.htm

09/11/2003

calcul_transstockeurfrigorifique.htm

09/11/2003

Reprise

d'infos pour calcul:palettisation

manuelle

17/04/2003

(calcul transstockeur 12/04/2003)

ainsi

que :

/courriel

internautes d.htm#Exemple de plan d'implantation simple.

warehouse_designe_exemple

et de configuration

stock exemples

Liens de designer warehouse et

autres services. par

ici

remonter |

New:

Présentation vidéos ATU Germany: atugermany_autolog/atu_germany_56.wmv

WinMediaplayer56K. En ligne 05062004

New

Courriel de ce jour:

(Super

beau temps au bord du lac Léman cet après-midi!!) Bon

allons-y,

Message

de la personne : exemple étiquetage d'adresse sur palletier sol+

x... niveaux. Page en cours de

formatage ;-))

Site, 08.04.2006

|

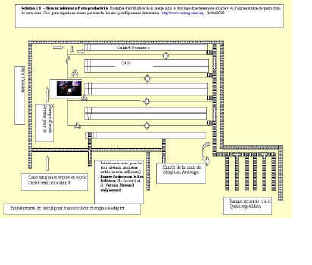

Situation

../calcul_transstockeur/calcul_transtockeur_schemas1_initial_doc

vue de l'état initiale, dessert par la machine des quatre allées de

stockage.

image ci-dessus.

vue de l'état initiale, dessert par la machine des quatre allées de

stockage.

image ci-dessus.

remonter

|

Stock Mobil d'une capacité d'environs 5'400 palettes

|

|

|

Nombre d'allées de stockage :

|

4 allées

(ou

couloir

de stockage)

|

|

Disposition

|

sur 10 niveaux

|

|

Nombre d'emplacement de stockage :

|

69 par m2 linéaire x 10 = 690 palettes par bloc et

|

| Par allée.

(ou couloir) |

1'380 palettes

|

|

Total des palettes en stock :

|

1380x4= 5'520 palettes

|

|

Le niveau supérieur (N10) prends des palettes de plus de 1m40 de hauteur |

(marquer la hauteur maximale, soit environs 1m60)

|

Les niveaux 1 à 9 prennent des palettes à hauteur standard de 1m40 de hauteur

|

Lire

aussi le texte sur :

modèles stock

automatique. htm

08/11/2003

modèles stock

automatique. htm

08/11/2003

calcul_transstockeurfrigorifique.htm

Suite calcul transstockeur frigorifique

09/11/2003

calcul_transstockeurfrigorifique.htm

Suite calcul transstockeur frigorifique

09/11/2003

|

|

click pour élargir

click pour élargir

Lire aussi le texte sur :

modèles stock

automatique. htm

08/11/2003

modèles stock

automatique. htm

08/11/2003

calcul_transstockeurfrigorifique.htm

Suite calcul transstockeur frigorifique

09/11/2003

calcul_transstockeurfrigorifique.htm

Suite calcul transstockeur frigorifique

09/11/2003

remonter

|

Quelques

données de fabricant de transstockeur:

Exemple de modèle:

| Préparation

de commandes, capacité nominale 1000 Kg, hauteur de

préhension < 20m |

| Transstockeur

Données

technique sommaires:

Configuration de

l'entrepôt :

Allée étroite de 1450mm pour palettes de profondeur 1200mm

jusqu'à 2500mm pour charges longues.

Hauteur variable de 6m à 20m.

Possibilité de changement d'allée avec aiguillage commandé

directement à partir de la cabine.

Exécution personnalisée de la cabine selon les exigences du

poste de travail.

Un

autre modèle proposé:

Stockage

/ déstockage, capacité nominale 1500 Kg, hauteur

maxi 38m. |

remonter

|

En

parcourrant le site vers les engins de stockage, vous pouvez établir

des calcul de trajet, stockage ou expédition pour tout types d'engins.

Il vous faut de ce fait simplement vous laisser aller à des suites de

chiffres pour une habitude à cette forme d'entraînement. Prenez

également pour support, votre esprit de jugement naturelle et simple,

sans trop se compliquer. (sur 8h00' de travail, un gerbeur à conducteur

accompagnant qui roule à : tant de vitesse sur un parcours X, va

déplacer y nombre de palette en X temps, aidez-vous de ce que vous avez

vu en pleine évolution sur la pratique) Puis

faire et refaire à l'endroit comme à l'envers. Au grès de vos

configurations. Vous avez des indications sur la vitesse d'évolution

des engins conventionnels par le lien de chacun d'entre eux. voir le

stock virtuel en bas de page.

Configuration: prise en charge des palettes depuis une rampe d'accès au StockMobil via le conditionnement final de à chaque étage du bâtiment (4 au total)

et trois Niveaux d'accès en Mobil Stock.

Machine : une machine pour tout les mouvements avec temps changement de couloir,

après avoir charger sur le chariot au moins quatre palettes pour le

couloir à desservir.

remonter

Nouvelle situation envisagée:

vu l'installation d'une nouvelle unité de production en Rez de chaussée devant emmener une cadence plus importante qui représente un temps de charge et de décharge en MobilStock plus préoccupant il est nécessaire de:

- procéder à une réflexion si il y a nécessité d'investir pour l'achat d'une machine dédiée au seul couloir Rez de chaussée/4è couloir pour cette nouvelle unité de production, avec possibilité de

secourir les autres couloir et niveaux de production.

- modifier par simulation l'installation existante, puis par acceptation et adaptation l'installation pour les mouvements Input/Output de la machine existante

Voici un exemple d'approche d'une entreprise de production qui vous donnera un

aperçu et que vous pouvez faire des tests selon vos propres éléments. Celas en

rajoutant ou en faisant en premier sur des modèles plus petit.

remonter

Donnée exemple :

Chaque fois elle fait un simple mouvement. Cela signifie que à chaque mouvement elle réalise soit un input soit un Output.

La moyenne de temps entre celui du parcours depuis l'extérieure de l'allée et celui du parcours depuis l'intérieure (69 + 53)/2 = 6 1 sec est considérée. Ce temps est divisé par 2 en considérant comme un mouvement moyenne du chariot jusqu'au milieu de l'ailée.

Les temps de parcours sont majorés de 10% pour avoir une marge de sécurité. Les allées 2 et 3 sont étudiées séparément des allées 1 et 4 vu la différence d'hauteur des tapis roulants.

Le temps final considéré sera la moyenne des deux.

Le résultat de ces calcules donne:

Allées 2 et 3

Vu que le tapis roulant se trouve au 2e"'° étage, le mouvement de montée/descente est considéré depuis la mi hauteur. Le temps de montée/descente est un quart de la valeur total.

T total = T chargement + T allée + T montée + T décharge + T Descente + T retour

T total = ( 14 + 61/2 +54/4 + 14 + 48/4 + 61/2 ) x 1.10 = 125.95 sec.

3600 sec / T total = 28.58 palettes/h

Allées 1 et 4

T total = T chargement + T allée + T montée + T décharge + T descente + T retour

T total = ( 14 + 61 /2 +54/2 + 14 + 48/2 + 61 /2 ) x 1.10 = 154 sec.

3600 sec / T total 23.31 palettes/h

remonter

Ce temps donne une moyenne de 26 mouvements/h de Input OU Output. Cela veut dire que la machine est chargée soit à l'allée soit au retour. Cela correspond à 26 palettes/h de Input OU Output.

Remarques

Pour obtenir ce rendement la machine doit consacrer une partie de temps ininterrompue par

allée suivant la répartition de travail proposée plus haut.

Mouvement combiné

En considérant un mouvement combiné(un Input et un Output à la fois), il est possible d'atteindre un rendement plus élevé.

|

La capacité du système devient:

Allées 2 et 3

Le dernier T descente, pour les allées 2 et 3, est la moitié au lieu de quart vu que le rouleau de output est plus bas que celui de Input.

T total = T charge + T allée + T montée + T décharge + T descente + T montée + T charge + T descente + T retour + T décharge.

T total = (14 + 61/2 + 54/4 + 14 + 48/4 +54/4 + 14 + 48/2 + 61 /2 + 14) x 1.10 = 198 sec.

3600 sec / T total = 18.18 palettes/h

remonter

Allées 1 et 4

La deuxième montée/descente est effectuée depuis la mi-hauteur du MS. Le nouveau temps de montée ou descente est divise par 4.

Le temps de retour du point de Output au point de Input est considéré.

T total = T charge + T allée + T montée + T décharge T descente + T montée + T

charge. + T descente + T retour + T décharge. + T retour (d'une extrémité à l'autre)

T total=(14+61/2+54/2+14+48/4+54/4+14+48/2+61/2+14+61)x1.10=279.95 sec.

3600 sec / T total = 12.85 palettes/h

Ce temps est suffisant 16 mouvements/h de Input ET Output à la fois. Cela veut dire que la machine est chargée à l'allée et au retour.

Cela correspond à 16 palettes/h de Input ET Output à la fois.

Conditions

Pour obtenir ce rendement la machine doit effectuer son travail de manière ininterrompue à chaque allée.

4.2.4 Vérification de la vitesse des tapis roulants (couloirs d'avancement).

Le tapis roulant a une vitesse de 0,3 m/s.

Distance depuis l'entrée du 2e étage : 74 m

remonter |

Distance depuis l'entrée du Rez . 23 m

Temps de parcours depuis le 2eme étage . 246 sec

Temps de parcours depuis le Rez 76 sec

Vu la méthode de travail proposée, le temps est suffisant pour que L'hypothèse initial (toujours une palette prêt à prendre) soit satisfaite.

Dans le cas ou les flux horaires en temps réel devrait être satisfaits; il faut tenir compte de ce temps d'attente au début avant l'arrivée de la première palette.

|

5.

Recommandations d'amélioration

5.1 Proposition A

Installer un tapis roulant pour le Rez a un niveau différent de celui de l'allée 2 et 3 pour pouvoir l'utiliser comme stock tampon interne et qui amène les palettes du même côté que le tapis roulant des allées 2 et3.

../calcul_transstockeur/calcul_transtockeur_schemas3_niv_infer_doc

couloir unique pour le rez de chaussée nouvelle installation de

production, forte cadence.

couloir unique pour le rez de chaussée nouvelle installation de

production, forte cadence.

remonter

5.1.1 Bénéfices

a) Le temps de mouvement double serra diminué vu que le point de Input et de Output seront au

même endroit (idée de la proposition 2).

La nouvelle capacité da la machine concernant l'allée 1 a été calculée comme suite:

T Total = T charge + T allée + T montée + T décharge + T descente + T montée + T charge + T descente + T retour + T décharge.

La différence est que il y a plus besoin de faire envoyer la machine d'une extrémité a l'autre.

T total=(14+61/2+54/2+14+48/4+54/4+14+48/2+61/2+14)x1.10 =212.85 sec.

3600 sec / T total = 16.9 palettes/h

La nouvelle capacité moyenne est maintenant de 18 mouvements/h

Cela correspond à 18 palettes/h de Input ET Output à la fois. Alors dans ce cas le flux de 17.59 palettes (valeur calculs) qui aura pendant les 9 h de travail serra satisfait. A l'occurrence il n'y aura plus un stock tampon pendant la journée à l'extérieur du MS.

b) Un stock tampon Intérieur de 18 places serra crée (y compris la rampe d'entrées). Cela servira pour minimiser le stock externe qu'il y aura pendant que la machine desservira les autres allées.

remonter

Conséquence pour le niveau 2 à

forte densité et rotation de la production (produits finis) et 3

(produit finis et accessoires. ci-dessous

../calcul_transstockeur/calcul_transtockeur_schemas2_niveau1_2_doc

amélioration niveaux 2.

amélioration niveaux 2.

5.2 Proposition B

Installer une machine de MobiIStock dédiée à l'allée 1. Pour

les entées en stock, arrivages et autres articles à très fortes

rotation pour la production.

Dans ce cas la machine existante peut s'occuper avec les autres allée tout en ayant une grande marge pour gérer un accroissement futur de la capacité.

Cette solution va garantir l'élimination de stock tampon depuis le quai pendant les 9 h de travail et permettra à l'entreprise d'augmenter les heures de fonctionnement du Rez à 24 heures en gardant le même rendement.

5.2.1 Bénéfices

Enumération des avantages de votre solution en rapports aux contraintes de chaque situation de l'entreprise données.

remonter |

6. Conclusion

Suite à l'augmentation de la production de l'entreprise, une capacité de flux supérieur du

MobilStock s'est avéré indispensable. Différentes solutions ont étaient proposées

par l'entreprise "Stock-In-More" et une de celles-ci a était choisie. Le but de ce travail était d'analyser la fonctionnalité de cette solution. La proposition des possibilités d'amélioration est faite d'une propre initiative et suite à la logique d'analyse qui a était appliquée.

Suivant les résultats la proposition faite par l'entreprise Stocklin répond aux besoins mais avec une faible marge. cela demande un ensemble de mouvements avec une suite prédéfinie(type de mouvement proposé au point 4.2.3. paragraphe de Mouvement Combiné).

La solution proposée ne comprends aucune amélioration pour l'allée 1 du MobilStock qui supporte le flux le plus important. Les stock tampons internes proposés n'ont d'incidence que pour les autres allées qui ont un flux intérieur.

La solution 2 (numérotation de l'entreprise "Stock-In-More") reste plus logique puisqu'elle concentre les Input/Output au même endroit, mais défavorise le stock tampon interne pour les autres allées.

Une réduction du temps de mouvements a lieu si le même si le même endroit de Input/Output est utilisé.

D'ou la logique de la proposition A qui est citée dans le rapport (utiliser la proposition choisi par le secteur logistique de l'entreprise mais avec un tapis roulant supplémentaire). Cela veut dire que le fait d'amener les palettes des allées 1,2 et 3 est une amélioration

considérable en ce qui concerne la vitesse Input/Output tout en laissant de l'autre côté le couloir de l'allée 4 pour gagner de la place et utiliser comme stock

tampon interne.

Une solution avec un horizon de prévision plus étendue est donnée par la proposition B mais les éléments pour mettre en évidence son impacte financier sont manquants (prix de la nouvelle machine à installer). Le fait de dédier une machine qui

dessert que l'allée 1 (allée avec le flux le plus élevé) allège beaucoup la machine existante et augmente la marge pour un accroissement futur.

Une organisation du MobilStock au niveau du fonctionnement interne est indispensable. Cela veut dire qu'un planning détaillé horaire est indispensable ayant comme but la bonne combinaison des mouvements Input/Output. Pour pouvoir arriver aux capacités mentionnées ci-dessus.

L'organisation par allée et le mouvement combiné (faire un Input ET un Output par aller/retour) de I/O des commandes est indispensable.

Lire aussi le texte sur :

modèles stock

automatique. htm

08/11/2003

modèles stock

automatique. htm

08/11/2003

calcul_transstockeurfrigorifique.htm

Suite calcul transstockeur frigorifique

09/11/2003

calcul_transstockeurfrigorifique.htm

Suite calcul transstockeur frigorifique

09/11/2003

|

remonter

Pour signaler une erreur éventuelle : contacteznous

SVP, et merci d'avance.

EXEMPLE

DE CALCUL:Déterminer

la part de volume nécessaire pour un stockage de 1000

articles.

|

Stockeur automatic.

Stockeur automatic. |

Sigo. Stockeur manuel éventuellement

pour picking (d'ou les appellations tel Sigopick) on prélève en

hauteur des produits stockés sur palettes, regroupés et déposés dans

un contenant ou sur une palette, puis remis pour la zone de contrôle.

Sigo. Stockeur manuel éventuellement

pour picking (d'ou les appellations tel Sigopick) on prélève en

hauteur des produits stockés sur palettes, regroupés et déposés dans

un contenant ou sur une palette, puis remis pour la zone de contrôle. |

|

|

|

|

|