|

ABSTRAIT

Détaillé la conception des systèmes de convoyeur

implique les analyses qui atteignent de loin au delà

simplement du choix du concept de système le plus

approprié. Cet article discute des issues et différences

dans les systèmes pour la cueillette en lots et le

sortation de pleins article.

INTRODUCTION

Comme

conseiller de concepteur de système et, j'ai été

toujours intéressé au choix la bonne technologie

fonctionnelle, avec le rapport approprié de

cost/benefit. Plus récemment, comme je me suis déplacé

environ le monde du fournisseur de système, I

redécouvert que le choix de la "bonne" technologie

laisse toujours a grande affaire du travail de

conception de système à faire. Naturellement, comme dans

plus technique les secteurs, là sont règle-de-pouce et

pratique admise de servir de directives. Finalement, il

y a la panacée de la simulation "assurent" le système

viabilité.

Cependant, le règle-de-pouce ne franchissent pas un le

nouveau pas. Et, l'impératif d'aujourd'hui est souvent

améliorations visées d'"percée". La simulation ne peut

pas inventer différences dans la conception de système.

Il peut seulement aider à évaluer ces issues cela nous

nous rappelons d'examiner pendant que le modèle est

établi. Le texte suivant en décrit des issues j'ai

rencontré régulièrement dans la conception de la

cueillette de article systèmes. J'espère cela par la lecture

par ces derniers, le lecteur serai plus instruit et

comprendra il est importante demander quelles questions,

et si le lecteur est un concepteur, j'espèrent que ces

commentaires aideront à compléter ce qui vous savez déjà

mais d'une manière dont améliore vos conceptions.

|

|

|

Sélection de article à Convoyeur |

|

|

|

Sélection de article à la palette |

Plus de les dernières années je suis devenu. de plus en

plus intéressé au article où sélectionnant systèmes qui

utilisent la cueillette et le sortation en lots. Ils

sont en particulier intéresser pour plusieurs raisons :

1. Cueillette d'ordre,

déjà documenté comme élément de coût dominant dedans

l'entreposage, s'est avéré la plupart du temps "" ne pas

sélectionner. Récolteuses ne passez pas beaucoup de leur

temps au visage de sélection. La majeure partie de leur

temps est passée voyageant autour, attendant pour

atteindre un visage de sélection, découvrant que ce qui

ils venez pour sélectionner n'est pas là, outre de

charger les ordres sélectionnés, organisation leur

travail, etc... En conséquence, il y a une grande

incitation pour réduire la non-cueillette partie du

travail.

2. Systèmes d'évolution de logistique,

basé sur le client rapidement de décalage les demandes,

créent plus d'ordres d'une plus petite taille pour

satisfaire la même chose volume des affaires en tant

qu'avant.

3. Inventaire centralisants

pour améliorer la disponibilité au total inférieur

inventoriez les niveaux, par le profit des solutions de

rechange créatrices de transport fournit des économies

d'échelle intéressantes pour la mécanisation.

4. Maintenant que la distribution est tout le monde "arme

stratégique," le foyer est de retour dessus

réduction des coûts.

ORDERPICKING ENVIRONNEMENT

Orderpicking crée généralement un changement de l'unité

de la manipulation pour différents produits.

Par exemple :

|

Unité de Receiving/Storage |

Unité de Picking/Shipping |

|

Charge De chariot |

Charge de palette |

|

----- |

article |

|

Charge De Palette |

Morceaux |

|

----- |

|

|

article |

|

|

---- |

|

Ordres sont souvent composés des produits dans chaque

unité de manipulation, selon l'ordre taille et

popularité de produit. Habituellement, chaque type de

manipulation d'unité vient de a secondaire-système-je

différent.e. pleins article et différents morceaux de la

même chose le produit ne sont pas choisis parmi le même

endroit courant.

Chacun cette d'unité de manipulation les conversions

représente intéresser, et une vraie partie de ce qui

doit être considéré dans la conception d'entrepôt. Pour

illustrer une partie de des secteurs où nous pouvons

employer de l'aide dans des différences d'évaluation, je

voudrais à concentrez sur la conversion de palette-à-article,

qui est autrement connue en tant que " enfermez le

procédé de cueillette."

Presque tous les grands environnements système incluent

une gamme des produits avec changer considérablement

popularité et une gamme également large des tailles

d'ordre de client. Pour satisfaire ces conditions la

plupart des systèmes sont de conception hybride,

consisté en différent niveaux de technologie pour des

parties de ces gammes et qui doit finalement réunissez

les produits en même temps au dock d'expédition. Le

schéma 1 illustre une distribution typique de la

popularité de produit dans l'épicerie affaires. Les

notes sur la figure fournissent des descriptions

approximatives de product/order activité.

Beaucoup, beaucoup d'autres problèmes semblables d'objet

exposé d'affaires.

|

|

|

Le schéma 1.

Distribution de l'activité de produit comme

pourcentage de SKUs total |

CHOIX UN PROCÉDÉ DE CUEILLETTE D'ORDRE

Traditionnellement une liste de cueillette pour un ordre

de client est donnée à une récolteuse qui voyage la

sélection le chemin, ajoutant des article à un camp de

palette ou de roulement comme he/she disparaît. Les

ordres importants peuvent exigez interrompre le

processus pour se laisser tomber outre de pleines

palettes comme ils sont accompli. Alternativement un

ordre important peut être segmenté et assigné à

plusieurs récolteuses, réduisant de ce fait le temps de

sélection écoulé.

Ordre la cueillette a plusieurs avantages, comme :

1. Des listes de papier simples de sélection peuvent

être employées.

2. Une personne peut être chargée d'assurer un ordre

entier.

3. Des produits peuvent être facilement groupés dans des

familles le long du chemin de sélection pour s'assurer

ce politiques, telles que placer les produits les plus

lourds sur le fond de l' on peut facilement observer la

palette en partance,

4. La tâche d'endroit basée par activité peut de manière

significative réduire le chemin de sélection pour un

ordre.

5. Puisque les récolteuses sont chaque ordre de la

cueillette une et opérer indépendamment, il est facile

d'assigner le travail, les maintenir les résultats

occupés et de mesure.

Cependant, en tant que prolifération d'increase(SKU

d'offres de produit), l'entrepôt commence à remplissez

de de plus en plus matériel. En conséquence, le chemin

de sélection obtient plus longtemps, et comme ordres ou

ordre les quantités deviennent plus petites, le chemin

doivent être voyagées plus fréquemment. La congestion et

retarde peut se produire près des produits mobiles

rapides dedans les équipements plus grands de volume.

le défi dans de plus grands équipements doit développer

un système maintient dont les la plupart les avantages

de plus petit, environnements de cueillette d'ordre,

tout en adressant problème d'augmenter des niveaux "pas"

de la cueillette.

Cueillette En lots

Une alternative doit traiter en lots la condition de

cueillette pour plusieurs ordres et assortissez alors

les cartons qui sont sélectionnés à différents ordres

pendant que la récolteuse va le long de. Ceci est connu

comme cueillette d'multi-ordre ou cueillette de

faisceau. Dans le son la forme la plus simple, une

récolteuse peut prendre deux palettes à la fois le long

du chemin de sélection et sélectionnez simultanément

deux ordres. Cette approche peut être prolongée par la

traction un "train" de plusieurs palettes ou camps de

roulement. De cette façon plus de des avantages de la

cueillette simple d'ordre sont maintenus. La technique

est limitée près la longueur du train à environ 4 ou 5

ordres. Comme la taille de train se développe, les

largeurs et la congestion de rayonnage deviennent de plus

grands facteurs.

Cueillette De Vague

La prochaine variation est radicale. Intéresser et un

concept bien plus puissant est accumuler les conditions

pour un plus grand nombre des ordres (50-100) ;

sélectionnez-les comme groupe et transportez les cartons

à une machine à grande vitesse de sortation et

détournez-alors les à chutes/spurs consacré à chaque

ordre. À la fin de la dent ils sont chargés sur un camp

de palette ou de roulement par un deuxième opérateur.

Ceci est connu en tant que "cueillette de vague". Le

principe général doit manipuler chaque article efficacement

deux fois, plutôt qu'inefficacement une fois.

Clairement, évaluez pour chacun des deux étapes,

cueillettes en lots et chargements remettants de

récipient, doivent être considérablement plus de deux

fois plus rapidement que le pas à pas dedans cueillette

périodique traditionnelle d'ordre pour rendre le concept

valable.

ajournez sur le schéma 2 prouve que l'épargne de travail

suffisamment pour justifier le coût de la mécanisation

se produit seulement quand le taux pour sélectionner

différents ordres est a compté être lent et toute la

condition de cueillette de article est haut. Ceci se produit

quand le même produit est exigé en petite quantité pour

beaucoup d'ordres en même temps. C'est une occurrence

commune dans la distribution centralisée de produits de

consommation de volume élevé à une chaîne des magasins

de détail au détail. L'épicerie sont a exemple typique.

Les chaussures, le matériel, et le logiciel de PC sont

d'autres exemples.

|

|

|

Figure 2.

Tandis que la cueillette en lots est plus

efficace,

il commence seulement à payer au loin à des

volumes plus élevés |

Puisque des produits très populaires peuvent être

commandés plusieurs points de droit à la fois pour

chacun store/order, ils généralement peuvent être

sélectionnés à des taux plus élevés dans le traditionnel

mode de cueillette d'ordre. La mi-portée et les produits

mobiles plus lents sont plus de temps consommation pour

sélectionner et représenter les meilleures ocarticleions

pour la cueillette et le sortation de vague. Une fois

qu'une dépense d'équipement importante peut être

justifiée pour ces produits, il parfois sens de marques

d'employer la même méthode pour les moteurs rapides

aussi bien, si il y a capacité suffisante.

CHOIX DE MATÉRIELS ET APPAREILS DE MANUTENTION

la cueillette des caisses de produit dans des

environnements de cueillette de vague peut être

accomplie d'un certain nombre de manières. Des plusieurs

communs sont énumérés ci-dessous. Quelques uns sont

illustré et décrit ci-dessous.

|

|

Sélectionner-à-palette sur le cric de palette

Ceci est la manière la plus simple et la plus

commune d'accumuler des cartons pour une série

de ordres de client. L'investissement dans

l'équipement est bas, cependant, il est

difficile à sélectionner de tout endroit excepté

au niveau de plancher, ainsi du chemin de

sélection peut être tout à fait longtemps. Les

rayonnages doivent devoir assez au loin adapter à

des récolteuses en passant le plus probablement

un un autre et, soulevez les chariots pour le stockage et mouvements de remplissage. Les

article

doivent être rehandled pour les installer sur

trieuse. |

|

|

Sélectionnez 2-4 groupes au train de camp de

palette ou de roulement

Ceci la méthode est très semblable à la

sélection à un cric de palette, mais aux laisux

plusieurs groupes à combiner pour réduire le

nombre de fois qu'une récolteuse doit voyager

vers

le chemin de sélection. Pour rendre la

cueillette la plus efficace, une sélection

spéciale énumérez agréger les conditions pour

les groupes et puis le témoin l'attribution par

groupe doit être préparée. |

|

|

chariot De Cueillette D'Ordre

Ceci la méthode exige toujours d'une étape de

manipulation séparée de installer les article

sélectionnés sur la trieuse, mais le chemin de

sélection peut être beaucoup plus court parce

que l'orderpicker peut accéder à plusieurs

niveaux dans le support de palette. C'est

particulièrement utile pour produits mobiles

très lents. Avec un rayonnage étroit, la

récolteuse peut atteindre les produits des deux

côtés du rayonnage, mais c'est difficult(if non

impossible) pour plus d'une récolteuse pour

partager le rayonnage ou pour exécuter le

remplissage opérations pendant la période de la

cueillette. |

Ainsi loin, toutes les technologies de cueillette

décrites ont exigé que la vague la récolteuse effectuent

deux opérations : sélectionnez d'abord l'article et

installez ensuite l'article sur un convoyeur à aller au

système de sortation de article. Afin d'améliorer sortie et

efficacité des récolteuses, les technologies suivantes

de sélection de article peut être utilisé :

|

|

Sélectionner-à-ceinture

article sont placés par la récolteuse directement

sur un convoyeur à bande des palettes le long de

visage de sélection. Les récolteuses marchent

d'une sélection à l'autre pour accomplir les

conditions pour un groupe dans leur zone, et

répètent alors le processus pour chaque groupe.

Une zone peut être aussi grande ou petite défini

selon les besoins pour laisser la cueillette de

tous les article dans le temps assigné en lots. Les

ceintures sont typiquement placé sur des

mezzanines plus d'une des autres pour améliorer

l'espace utilisation. |

|

|

Voiture de sélection. Convoyeur de

Ceci est un dispositif spécial qui combine les

dispositifs d'un chariot orderpicking cela peut

accéder aux niveaux multiples du support et de

la sélectionner-à-ceinture de palette dans

lesquels des article sélectionnés sont transportés

directement à la trieuse. Puisque seulement un

pickcar peut être placé dans un rayonnage, le

débit de article de ce rayonnage est limité près la

capacité d'une récolteuse. |

|

|

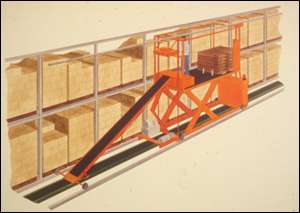

Palette-à-récolteuse

Quand le nombre de article d'un produit simple exigé

pour un groupe consommera a la pleine palette,

la palette peut être apportée directement du

stockage de réservation à a poste de travail

spécial de dépalletisation où les article peuvent

être efficacement transféré à une entrée de

convoyeur à la trieuse. Dans quelques systèmes,

c'est fait même lorsque la quantité en lots est

moins qu'une pleine palette. Cependant, la

partie inutilisée de la palette doit être

retournée au stockage ou à un échafaudage

secteur jusqu'à ce qu'il soit nécessaire encore.

L'ergonomie de la station de dépalletisation

peut être amélioré avec l'utilisation des

ascenseurs, des plateaux tourne-disques et même

de l'ascenseur mécanique aide comme montré dans

l'image vers la gauche.. |

|

|

Cueillette/dépalletisation robotiques

Employer robots ou d'autres dispositifs

mécaniques pour transférer des article à partir

d'une palette à a le convoyeur est une

prolongation de la méthode de

palette-à-récolteuse. Quelques systèmes

emploient a robot pour transférer un article à la

fois, alors que d'autres transfèrent une couche

entière de la palette. |

Le choix de la bonne technologie de manipulation

matérielle dépend de l'analyse du volume total, volume

individuel de produit, fréquence de sélection d'un

produit, l'espace disponibilité, coût et un certain

nombre d'autres facteurs. Une combinaison des méthodes

peut être employé, mais employer plus de trois peut être

compliqué pour projeter et contrôler. Le schéma 4 sur la

page suivante emploie la distribution d'activité de

produit à illustrez quelques combinaisons possibles de

technologie pour les niveaux variables de mécanisation.

|

|

|

Figure 4.

Mécanisation de choix basée sur l'activité

d'article |

ADRESSAGE LA QUESTION DES DÉSÉQUILIBRES DE TRAVAIL QUAND

CUEILLETTE DE VAGUE

Quand des ordres sont sélectionnés par la vague, un

service sera organisé en zones et opérateurs affectés au

travail dans ces zones. Ceci est fait pour garder la

sélection excursions relativement sous peu comme un

opérateur peut seulement être assigné les sélections qui

sont dans sa zone.

Malheureusement, pour chaque wave/batch des ordres à

sélectionner, le plus grand le défi doit synchroniser

l'écoulement des diverses zones de cueillette. Certaines

de les facteurs à considérer dans la conception et

l'opération de système incluent :

1. Le nombre de article de chaque secteur pour chaque groupe

peut changer considérablement.

2. La charge de travail dans une zone exige

habituellement les opérateurs partiels pour chacun

groupe, de sorte que quand des personnes "entières" sont

affectées, la zone ait un léger excédent, ou sous la

capacité et en conséquence, finira en avant ou derrière

les autres zones.

3. Le maintien de grouper de famille des produits

complique plus loin attribution des endroits courants et

la commande de l'activité de cueillette.

l'implication de ces issues de conception est que quand

des produits sont sélectionnés dedans des groupes des

zones multiples de sélection, ils tous n'arrivent pas à

la trieuse dans la même fenêtre de temps. Courses, taux

variables de sélection et un déséquilibre dedans le

nombre de points de droit pour un groupe de chaque zone

causera quelques zones à finition tôt et d'autres à

finir tard. Ceci peut mener à beaucoup d'opérateurs se

tenir autour d'attendre la prochaine vague pour

commencer tandis que d'autres dans plus frappez

fortement les zones scurry pour finir leurs tâches. Ceci

signifie également cela pour une certaine période vers

l'extrémité de la vague, la trieuse n'a pas lieu

entièrement utilisé.

Achetez La Capacité excessive

Dans beaucoup d'équipements, cette issue est simplement,

bien que coûteusement, adressé près achat de la capacité

plus-que-suffisante dans tous les secteurs. La

cueillette est alors commandé pour employer seulement

autant de cette capacité qu'est exigé pour chacun

groupe. Cette approche n'adresse toujours pas la perte

dans l'utilisation de trieuse résultant de ces facteurs,

comme illustré sur le schéma 5 ci-dessous.

|

|

|

Figure 5.

Perte d'utilisation de trieuse à l'extrémité

des vagues |

Zones Flottantes

Alternativement, le système de commande pour la

cueillette peut décaler la capacité (les gens) entre, ou

même pendant les groupes. Une méthode pour décaler la

capacité est illustré sur le schéma 6. Le chemin de

sélection peut être regardé comme continu. la longueur

du chemin assignée à un opérateur changera du groupe au

groupe selon la densité de la demande le long du chemin,

et égalisez peut être basé dessus possibilités

individuelles d'exécution d'opérateurs. Ce concept est

connu comme a zone flottante parce que chaque opérateur

sera assigné un ensemble différent de endroits continus

à sélectionner de pendant chaque vague, mais la quantité

de travail que n'importe quel opérateur donné a au début

du travail est identiques. En faisant ceci, le travail

dans les différentes zones accomplissent plus ou moins

le même temps.

Endroits Vers l'avant Multiples De Sélection

Une autre méthode d'adresser des déséquilibres de zone

est de fournir des endroits de cueillette pour les

produits les plus populaires dans plusieurs zones. Le

système de commande peut décaler la source de ces

produits de groupe au batch(i.e. zone à la zone) à aider

équilibrez la charge de travail. Par exemple, imaginez

qu'un article #123 est disponible dedans Répartissez en

zones A et répartissez en zones B dans un entrepôt. Si

pendant la phase de planification de vague, répartissez

en zones Une charge de travail regarde pour être la zone

sensiblement plus grande que b, le système peut décalez

toutes les ou certaines sélections pour l'article #123

pour répartir en zones B.

ABORDER LA QUESTION DE L'UTILISATION DE TRIEUSE

Dans ondulez les environnements de cueillette, article

découlera de chacune de la cueillette sous-ensembles et

de plusieurs zones dans certains de ces sous-ensembles à

différents taux. La trieuse fonctionnera à une vitesse

constante et quand un bas écoulement des résultats dans

la sous-utilisation, cette capacité est perdus pour

toujours. Ainsi, s'il est important pour réaliser

l'utilisation élevée de trieuse pour satisfaire toute la

demande, puis la cueillette et le système de transport,

ensemble, doivent maintenir un flux stationnaire des

produits. Pour faire cela, une certaine méthode doit

être conçue pour s'accumuler et libérez les article dans le

système.

|

|

|

Figure 7.

Écoulement schématique de la sélection à la

trieuse |

Combien D'Accumulation Devriez-vous Acheter ?

Le fusionnement des écoulements et l'amortissement des

crêtes et des vallées dans les taux instantanés est une

partie critique de n'importe quelle conception de

système de cueillette de vague. Le schéma 7 illustre une

combinaison des modes de cueillette, introduisant tout

dans la même trieuse. Il y a une variété de différentes

manières et des secteurs dans lesquels l'accumulation a

pu avoir lieu. Naturellement, la solution idéale serait

à fournissez les ruelles de convoyeur pour accumuler

toutes les caisses de tous les secteurs de cueillette

pour une vague simple, et la libérer alors à la trieuse

à un taux constant. Ceci est souvent une solution

pratique pour le sortation des petits articles qui

peuvent être accumulé avec 10-20 rapièce dans une boîte

d'emballage. Mais, la longueur de convoyeur à tenir une

série complète de pleins article est habituellement

prohibitivement chère. Ainsi, a la différence de

l'accumulation, de la commande de la cueillette et de la

capacité de trieuse doit être évalué.

Où Devrait L'Accumulation Avoir lieu ?

Il semblerait sembler la plupart de raisonnable de

mettre l'accumulation aussi étroitement As possible à la

trieuse de sorte qu'elle puisse être partagée par toutes

les zones de cueillette. Cependant, dans un grand

système, les distances des diverses zones de cueillette

à la trieuse pourrait exiger que des convoyeurs pour le

transport également soient employés pour accumulation.

Cette solution peut ne pas être bon marché ; le

convoyeur d'accumulation est beaucoup plus cher que le

convoyeur motorisé traditionnel.

Pour les produits de volume très élevé aux lesquels peut

être nécessaire en pleine quantité de palette la trieuse

ou pour les produits mobiles très lents qui sont groupe

a sélectionné à a le camp de palette ou de roulement à

installer dans la trieuse, accumulation est plus facile.

Ces produits peuvent être sélectionnés ou recherchés du

stockage avant groupe pour lequel ils sont nécessaires

et maintenus dans la forme de palette jusqu'à ce que le

moment vienne pour leur induction. Ce naturellement

n'est pas une option pour la sélectionner-à-ceinture ou

la sélection situations de voiture.

CHOIX LA TRIEUSE DROITE

Là sont un certain nombre de types de trieuse à choisir

de pour le sortation de article. Choix un qui est le plus

approprié pour un système spécifique dépend d'assortir

taux requis et les caractéristiques de manipulation du

dépassement de produits à travers. Indépendamment quel

type de trieuse est choisi, beaucoup de l'autre les

issues de conception sont semblables.

Figure 8 indique une trieuse intégrée avec une boucle de

recyclage.

|

|

|

Figure 8.

Schéma intégré de trieuse |

Dans cette configuration simple, un certain nombre de

différences importantes existent.

Ils se relient à :

-

Nombre de dents « Spurs » sur l’illustration Fig.8

-

Longueur De Dent

-

Recyclage

Nombre de dents

En général, une dent est assignée à chaque ordre de

client dans la vague, cependant, il y a quelques raisons

de créer plus, ou même moins que ce nombre.

-

Ordres importants, qui peuvent avoir l'écoulement

très élevé des taux parfois pendant le sortation de

la vague, peuvent être assignés deux ou plus de

dents pour fournir une certaine accumulation

provisoire ou pour laisser plus que un opérateur

pour palletiser des caisses pour cet ordre en même

temps.

-

Des dents additionnelles peuvent être employées pour

fournir a séparation des familles de produit pour

chaque ordre. Ceci peut être commercé-au loin contre

une commande plus sophistiquée du procédé de

cueillette.

-

Des dents additionnelles peuvent être fournies à la

laiss le recouvrement des vagues. Cartons arrivant

tôt pour des ordres dans dans le prochain groupe

peut être assigné à une dent non utilisée dans le

groupe précédent.

Dans quelques article, peu de dents peuvent être fournis si,

par exemple, deux commandes sont envoyé à la même dent

et manuellement séparé pendant le processus de

palletisation.

Longueur De Dent

Si il y avait toujours un opérateur de chargement

disponible quand un article est arrivé dans une dent, la

dent n'aurait besoin d'aucune capacité d'accumulation.

Mais, parce qu'il y a habituellement 5 à 10

spurs/operator, il se comprend pour que l'opérateur se

déplace de la dent à dent quand plusieurs article se sont

accumulés, de sorte que le temps de marche soit réduit.

Quand une dent est pleine parce que le chargeur n'a pas

pu l'entretenir, nouvellement des article d'arrivée ne

peuvent pas être détournés et doivent recycler.

Ainsi, les différences existent ici entre la longueur de

dent, temps de réponse de l'entretien, nombre des dents

assignées à un ordre et à une utilisation de la capacité

de trieuse pour le recyclage.

Recyclage

article ce qui ne peut pas être détourné sur leur première

passe à travers la trieuse peut faire un de trois

choses.

Ils pouvez :

1. Sortez la trieuse dans une ruelle de "décharge" et

soyez, manuellement déplacé au extrémité de dent

appropriée.

2. Recyclez directement de nouveau à la trieuse

installent le point.

3. Détournez dans une ruelle séparée de

recyclage/accumulation.

la première alternative est une solution facile si une

compagnie choisit de ne pas faire analyse à choisir

entre les solutions de rechange #2 et # 3 ; cependant,

il ne devrait pas être surutilisé. D'autre part, il ne

devrait pas être donné sur comme solution pour

occurrences exceptionnelles, quand une solution

mécanique pourrait être tout à fait chère.

Alternative #2 est acceptable aussi longtemps qu'il y a

capacité suffisante de trieuse de manipuler le recyclage

et acceptent de nouveaux article entrants. S'il y a

insuffisant la capacité de faire ainsi, priorité peut

être donnée aux nouveaux article, mais quand la ligne de

recyclage remplit, le système ralentira. Ou, la priorité

peut être donné au recyclage, ralentissant le taux

d'accepter de nouveaux article. Ceci pourrait,

alternativement, ralentissent le procédé de cueillette.

Ce n'est pas souhaitable, mais pourrait être la

meilleure manière d'ajuster automatiquement le système,

à condition qu'il il pas produisez-vous tellement

souvent quant à compromettent la productivité de

cueillette.

la ruelle additionnelle dans l'alternative #3 peut être

employée pour tenir les article qui sont arrivés tôt et puis

libérez cartons quand les dents sont disponibles pour

eux.

SOMMAIRE

Dans le sommaire, en construisant des équipements de

sélection de article de volume plus élevé, là sont nombre de

questions à répondre dans le processus de conception.

-

Quelles méthodes de cueillette sont appropriées ?

-

Comment les produits devraient-ils être assignés ?

- à la méthode de cueillette

- aux zones dans chaque méthode

-

Comment la cueillette devrait-elle être commandée ?

-

Où devrait l'accumulation être fournie ?

-

À la trieuse,

- combien rapidement la trieuse devrait-elle être ?

- comment le recyclage devrait-il être contrôlé ?

- combien de dents sont exigées ?

- comment les ordres devraient-ils être assignés aux

dents ?

De courez, il y a beaucoup plus de titres détaillés de

conception à adresser, mais ceux mentionné ici commencez

à illustrer la complexité de la conception de système

impliquée en faisant le "bon" concept travaillez

efficacement.

Ceci l'article est une mise à jour 1999 d'un papier qui

à l'origine a semblé en marche dedans Recherche 1994 de

manipulation matérielle, éditée par l'industrie de

manipulation matérielle Association.

Charlotte, N.C.

AU SUJET DE L'AUTEUR

James M.

Apple, Jr. est un

directeur dans le groupe de progrès. Avant de Co-fonder

le groupe de progrès dedans 1991, il était un associé

avec des tonneliers et la division de SysteCon de

Lybrand. Pendant 1992-1995 où il a servi de conseiller

aîné de systèmes avec des industries de Vanderlande, un

fournisseur important de convoyeur et de systèmes en

Europe.

Jim est un chef internationalement identifié de pensée

dans le secteur du service conception et systèmes

intégrés de distribution. Ses contributions à

l'amélioration de la distribution des pratiques ont été

identifiées par sa réception de récompense prestigieuse Apple, à la laquelle est donné pour des

contributions de vie l'avancement de la profession de

manipulation matérielle. Jim a également reçu l'institut

des équipements des ingénieurs industriels projetant et

de la récompense de conception. Il a écrit de nombreux

articles et chapitres de manuel sur entreposer et les

opérations de logistique et est un haut-parleur

populaire sur la conférence de logistique et programmes

de conférence.

Antérieurement à SysteCon, Jim travaillé en tant

qu'ingénieur industriel avec IBM, était surveillant de

Les équipements projetant pour la Division d'Oldsmobile

de General Motors et étaient Le vice-président exécutif

pour un marché des accessoires des véhicules à moteur

partie le fournisseur. Il prises B.S. et M.S. degrés

dans le technicien industriel et de systèmes du Institut

de la Géorgie de technologie.

|